技术中心

Technical Center 热门搜索:

热门搜索:  更新时间:2025-06-17

更新时间:2025-06-17 点击次数:

点击次数: 电力电缆是现代能源传输和分配系统的核心元件,其设计本质上是多学科工程智慧的结晶。一条性能可靠、寿命长久的电缆,绝非导体与绝缘体的简单组合,而是一个由功能各异、协同工作的精密层状系统构成。每一层材料的选择、结构的布局都经过严谨计算和反复验证,共同承担着三大核心使命:高效传输能量/信号、抵御内外环境威胁、确保长期运行安全。深入理解这些基本结构及其功能逻辑,是电缆选型、安装、维护及故障诊断的基础。

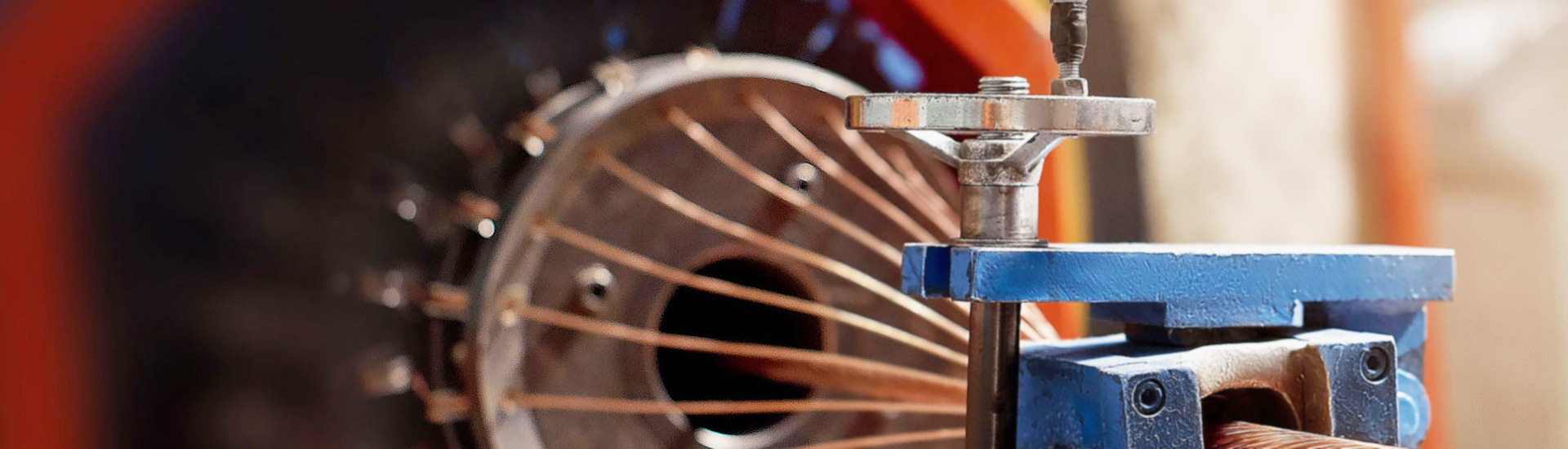

1. 导体:能量流动的高速通道

导体是电缆的核心,是电流或信号流经的物理路径,其性能直接决定了电缆的基本传输能力。

核心材料:

铜 (Cu): 导电性的黄金标准(仅次于银),电阻率极低(约1.724×10⁻⁸ Ω·m)。优异的延展性、机械强度和耐腐蚀性使其成为绝大多数中高压电力电缆、高品质数据线和精密仪器的首选。缺点是密度大(8.96 g/cm³)、成本高且易受价格波动影响。

铝 (Al): 轻质(密度约2.7 g/cm³)、成本显著低于铜,是铜的重要替代材料。然而,其导电率约为铜的61%(电阻率约2.82×10⁻⁸ Ω·m)。为承载相同电流,铝导体截面积需增至铜的约1.6倍。铝的机械强度较低,易发生蠕变(长期受力下缓慢永久变形),连接处易氧化形成高电阻膜,需专用连接技术和金具(如涂抹抗氧化脂、使用铜铝过渡端子)。

铝合金: 通过在铝中添加微量元素(如铁、硅、镁、稀土等)改善纯铝的机械性能(强度、耐蠕变性)和连接可靠性。常见型号如AA-8000系列(美标),在保持铝的轻质和成本优势下,拓展了其在配电领域的应用。

特殊导体: 铜包铝线(CCA)试图结合铜的导电性和铝的轻质,但界面问题和加工限制影响其在高性能领域应用。高导电率铜合金(如含微量银的铜)或未来可能的室温超导材料,代表着性能极限的探索。

结构形式:

规则同心绞合: 最常见,中心1根,外层按6, 12, 18...递增。结构稳定。

紧压绞合: 绞合后通过模具紧压或辊压,减少单线间空隙,使截面更近圆形、表面更光滑。优点:减小导体外径(节省后续材料)、改善电场分布(减少表面毛刺)、提高结构稳定性、降低交流电阻(减轻集肤效应影响)。广泛应用于中高压电缆。

分割导体: 针对超大截面(≥1000 mm²)。将导体分割成多个相互绝缘的扇形或瓦形单元,再整体绞合。核心目的:显著降低交流电阻(大幅削弱集肤效应和邻近效应)、改善散热(增大表面积)、提高柔韧性。是特高压大容量电缆的关键技术。

实心导体: 单根金属线。结构简单,成本最低,但柔韧性差,易受金属疲劳影响,主要用于小截面固定敷设的低压线或屏蔽层。

绞合导体: 绝对主流结构。 多根单线按特定规则绞合。极大提升柔韧性、抗弯曲疲劳能力和安装便捷性。绞合方式至关重要:

导体形状: 圆形为主。低压大截面电缆有时采用扇形导体,优化多芯电缆的成缆结构,节省空间。

2. 导体屏蔽层:高压电场的第一道“均压器”

(中压及以上电力电缆必备)

这是一层紧密包覆在绞合(或紧压后)导体外表面的特殊功能层。

材料: 半导电复合材料。 通常以电缆主绝缘材料(如XLPE或EPR)为基体,填充高比例(约25%-40%)的导电炭黑粒子。其体积电阻率严格控制在10⁰ - 10⁴ Ω·cm范围内。

核心功能:

消除气隙,抑制局部放电: 完全填充导体单线间的微小缝隙和导体表面的凹凸不平,消除导体与主绝缘层间可能存在的空气隙。空气的介电强度远低于固体绝缘,在高压交变电场下极易发生局部放电(电晕)。持续的局部放电会产生臭氧、氮氧化物等腐蚀性物质,并产生热量,严重劣化绝缘材料直至击穿。导体屏蔽层是消除此隐患的第一道防线。

均匀电场分布: 使导体表面形成一个光滑、连续的等电位面。避免因导体表面的毛刺、棱角或绞合缝隙造成的电场集中(局部场强异常升高),确保主绝缘层内部的电场呈理想、均匀的径向分布。这是高压电缆长期安全运行的基础。

关键要求: 与导体和主绝缘材料均有优异的粘结性;电阻率稳定(温度、时间影响小);与主绝缘材料高度相容(热膨胀系数匹配、化学相容);加工工艺稳定,表面光滑无缺陷。

3. 绝缘层:电气隔离的终极屏障

绝缘层是电缆的心脏,直接决定其电压等级、绝缘强度和预期寿命。它包裹在导体屏蔽层(或低压电缆的导体)之上。

材料性能要求: 极高绝缘强度(高击穿场强)、极低介质损耗(tanδ小)、优异机械性能(拉伸强度、伸长率、抗撕裂)、长期热稳定性(耐工作温度及过载)、耐环境老化(耐光、氧、臭氧、湿气、化学物)、良好加工性。常用材料:

硅橡胶 (SiR): 极端温度范围(-60°C至+180°C+)、高柔性、耐电弧、生理惰性。用于高温、医疗、航空航天等特殊领域。

低烟无卤聚烯烃 (LSZH): 燃烧时低烟无毒无腐蚀。电气性能通常低于XLPE/EPR,多用于护套或低压绝缘。

聚酰亚胺 (PI) / 聚醚醚酮 (PEEK): 顶级耐高温(长期250°C+)、高绝缘强度、耐辐射。用于航空航天、核工业等极端环境。

交联聚乙烯 (XLPE): 现代中高压电力电缆的绝对主力。 通过化学(过氧化物DCP)或物理(电子束辐照)方法将线性PE分子链交联成三维网状结构。革命性提升了PE的耐热性(长期90°C,短时130°C)、机械强度、耐环境应力开裂性、抗蠕变性和耐溶剂性,同时保持了PE优异的电气性能(高绝缘强度、低tanδ)。无卤、重量轻、工艺成熟。

乙丙橡胶 (EPR / EPDM): 合成橡胶。最大优势:极高的柔韧性、弹性回复、优异的耐热性(长期90°C-105°C)、耐湿性、耐臭氧性、耐候性。电气性能优良。适用于需要频繁弯曲(如矿用电缆、船用电缆)、振动大或安装空间狭窄的场合。通常比XLPE更重、成本更高。

聚氯乙烯 (PVC): 主要应用于1kV及以下低压电缆。 优势:成本最低、加工容易、阻燃性好(添加大量阻燃剂)、耐油、耐化学腐蚀、机械强度尚可。致命缺点:介电常数高(εᵣ ≈ 6-8)、介质损耗大(tanδ ≈ 0.08-0.1)、耐热性差(长期70°C)、低温变脆、含卤素(燃烧释放大量黑烟、腐蚀性及有毒卤化氢气体)。环保趋势下,正被无卤材料替代。

其他特种绝缘:

设计与制造: 绝缘厚度是核心设计参数,基于额定电压(U₀/U)、绝缘材料的电气特性(工频、冲击耐压水平)、电场仿真计算确定,确保足够安全裕度。制造要求极高:厚度均匀、同心度好(偏心度严格控制)、无杂质、无微孔、无内外表面缺陷。现代三层共挤技术(导体屏蔽+绝缘+绝缘屏蔽同时挤出)是保证界面质量的关键工艺。

4. 绝缘屏蔽层:高压电场的完美闭环

(中压及以上电力电缆必备)

与导体屏蔽层配对,紧密包覆在主绝缘层的外表面。

材料: 同样为半导电复合材料,成分与导体屏蔽层类似(XLPE/EPR基 + 高比例导电炭黑)。

核心功能:

完成电场均匀化闭环: 与导体屏蔽层协同,在主绝缘层内外侧各形成一个精确的等电位面,确保主绝缘层完全处于均匀的径向电场中。消除绝缘层外表面与后续金属层间可能存在的空气隙或接触不良点,防止此处发生破坏性局部放电。

提供至金属屏蔽/接地的平滑过渡: 为金属屏蔽层(若有)创造一个光滑、连续的电气接触面,确保电缆正常运行时的感应电流(电容电流)和发生接地故障时的短路电流能顺畅地通过金属屏蔽层导入大地系统。

关键要求: 与主绝缘层完美粘结(无分层);电阻率稳定;与绝缘材料相容性好;表面光滑(利于金属层包覆)。部分设计为“可剥离型”,方便安装终端头或接头时干净移除。

5. 金属屏蔽层:安全与稳定的“守护神”

位于绝缘屏蔽层之外,是保障电力系统安全和电缆自身稳定运行的关键层。

核心功能:

导通电容电流与泄放故障电流: 电缆运行时,导体-绝缘-金属屏蔽层构成一个圆柱形电容器。金属屏蔽层为正常运行时的电容电流提供回流路径。至关重要的是, 当发生单相接地故障或相间短路时,金属屏蔽层为巨大的短路电流提供低阻抗通道,确保继电保护装置快速动作切除故障,保护电缆和系统设备。其截面积必须根据系统短路容量和持续时间精确计算,以满足热稳定性和动稳定性要求。

约束电场,屏蔽干扰: 将电缆内部的电场限制在金属屏蔽层内部,防止其向外辐射干扰邻近设备或线路,同时也屏蔽外部电磁场对电缆内部的干扰。

建立等电位与安全接地: 作为连续的等电位体,维持电缆轴向电位均衡,并通过可靠接地保障人身安全(限制外护套电压)。

径向阻水与机械防护 (部分类型): 皱纹金属套结构兼具优异的径向阻水密封性和一定的机械强度。

主要结构形式:

皱纹铝套 (Corrugated Aluminium Sheath): 主流趋势。 铝带纵包氩弧焊接后轧纹。提供:卓越径向阻水密封、良好抗压/抗冲击能力、优异通流能力(可作为主屏蔽或与铜丝组合)、重量轻(相比铅)。轧纹提升柔韧性。需良好外护套防腐。

铅套 (Pb): 传统工艺,密封性、柔韧性、耐腐蚀性好。剧毒、沉重、机械强度低、环保性差,已被淘汰。

平滑金属套 (Al/Cu): 应用较少,柔韧性不如皱纹结构。

编织屏蔽 (Braided): 细铜丝紧密交叉编织。柔韧性好,通流能力较强(接触点多),屏蔽效果好。成本较高。

疏绕屏蔽 (Spiralled): 铜丝单层或多层同向或反向螺旋疏绕。柔韧性好,成本低于编织。常在疏绕层外反向绕包铜带或细铜丝固定。

铜带屏蔽: 一层或多层软铜带螺旋绕包或纵向包覆。工艺简单,成本较低。通流能力相对较小(尤其高频短路电流下集肤效应显著),机械强度一般,弯曲易皱褶影响接触。

铜丝屏蔽:

金属套:

组合屏蔽: 根据系统短路容量和性能需求采用,如“铜丝屏蔽 + 铜带屏蔽”或“铜丝屏蔽 + 皱纹铝套”(铝套提供径向防水并分流短路电流)。

6. 缓冲层/内衬层/阻水层:结构过渡与防线构筑

位于金属屏蔽层(或无金属屏蔽电缆的绝缘屏蔽层)与外护套/铠装层之间的一层或多层结构,功能多样:

物理隔离与缓冲: 防止金属屏蔽层或铠装层的硬边、毛刺在弯曲、受压时损伤内侧的绝缘屏蔽层/绝缘层或外侧的护套。提供机械缓冲。

纵向阻水: 关键功能(尤其对于直埋、隧道或海底电缆)。 采用具有吸水膨胀特性的阻水材料:

阻水带/纱: 以无纺布或合成纤维带为基材,涂覆或复合遇水膨胀粉(如聚丙烯酸钠盐、聚丙烯酰胺)。

阻水粉/膏: 填充在缆芯间隙或涂抹于层间。

热熔胶: 在特定温度下熔化形成阻水密封。

成缆填充与包覆: 在多芯电缆中,将绞合后的绝缘线芯空隙填充并包裹成圆形,为后续铠装或护套提供平整基面。

材料: 绕包材料(无纺布带、聚酯带、阻水带)、填充绳(聚丙烯)、挤包层(PVC、PE、无卤聚烯烃)或阻水化合物。

7. 铠装层:抵御外力的“钢铁之躯”

为电缆提供额外机械保护,对抗外部压力、拉力、冲击、碾压、啮齿动物啃咬等。非所有电缆必需,依据敷设环境(直埋、穿管、水下、竖井、易受外力破坏区)选择。

类型与特点:

玻璃纤维增强塑料带 (FRP): 高强度、轻质、无磁性(无涡流损耗)、耐腐蚀。提供抗拉增强和一定抗压性。

芳纶纱编织: 极高强度重量比、柔韧性好、耐冲击、无磁性。常用于需要高抗拉且避免磁干扰的场合(如OPGW光缆、特种电缆)。

细钢丝铠装: 多根细钢丝紧密或间隙螺旋绕包。提供良好综合机械防护(抗压、抗冲击),柔韧性优于钢带。

粗钢丝铠装: 专为承受巨大拉力设计。 使用粗直径高强度钢丝。是海底电缆、大高差竖井敷设、过江/河电缆的核心结构,承受敷设张力和运行中的巨大机械负荷(如水压、自重)。

钢带铠装: 一层或两层镀锌钢带(或涂漆钢带)间隙螺旋绕包(两层反向)。核心优势:卓越抗压能力。 成本低。缺点:弯曲性能差(要求大弯曲半径)、重量大、存在磁滞涡流损耗(交流场合)。

钢丝铠装:

非金属铠装:

接地: 金属铠装层(钢带、钢丝)在电缆两端及中间(如需要)必须可靠接地(通常与金属屏蔽层共地), 以泄放感应电流、防止电位升高、保障安全并减少损耗。

8. 外护套:抵御环境的终极防线

电缆最外层的保护结构,是第一道也是最重要的物理、化学和环境屏障。

核心使命:

全面环境防护: 阻隔水分、潮气、化学物质(酸、碱、盐、油、溶剂)、土壤腐蚀、微生物、氧气侵入内部结构。

机械防护: 抵抗磨损、切割、冲击、挤压、弯曲应力、紫外线辐射(光老化)、啮齿动物啃咬等。

电气保护: 提供对地的附加绝缘(尤其无铠装电缆),防止人员触电。

防火安全: 依据应用场所法规要求,具备阻燃、低烟、无卤、低毒(LSZH)等特性,延缓火焰蔓延,减少火灾时有害气体和烟雾释放,保障逃生与救援。

标识: 表面印/压永久性标识:制造商、型号、电压等级、导体标称截面、标准号、制造年份、长度标记等,便于识别与追溯。

主流材料选择(依据环境与要求):

高密度聚乙烯 (HDPE): 直埋、水下电缆首选。 极高耐水性、优异耐化学性、极高机械强度(耐磨、抗压)、良好电气性、低温韧性好。缺点:易燃(需添加阻燃剂,效果有限),熔融滴落。

中密度/低密度聚乙烯 (MDPE/LDPE): 柔韧性更好,耐应力开裂性优,但机械强度低于HDPE。

聚氯乙烯 (PVC): 广泛应用,成本低,机械强度好,耐磨、耐油、耐化学腐蚀,阻燃性好(添加阻燃剂)。缺点: 燃烧释放大量黑烟和剧毒腐蚀性氯化氢气体,耐寒性差(低温脆化),含卤素。应用受限。

聚乙烯 (PE):

热塑性聚烯烃 (TPO) / 热塑性弹性体 (TPE): 兼具橡胶弹性与塑料可加工性,耐候、耐低温、耐磨性优良。

阻燃低烟无卤聚烯烃 (LSZH / LSOH / LSF): 现代电缆,尤其人员密集场所(地铁、机场、医院、商场、高层建筑)的强制要求。 基料(如EVA、PE)添加大量无机阻燃剂(氢氧化铝Al(OH)₃、氢氧化镁Mg(OH)₂)。燃烧时:极低发烟量、无卤酸气体释放(主要产物为水和二氧化碳)、低毒性。 符合严苛的防火安全标准(如IEC 60332, IEC 61034, IEC 60754)。

聚氨酯 (PUR): 极致耐磨、耐油、耐切割、耐弯曲、高弹性。 适用于频繁移动、严苛机械环境(如机器人拖链系统、矿用电缆、工程机械电缆)。

氯丁橡胶 (CR / Neoprene): 良好弹性、耐候、耐臭氧、耐油、阻燃、中等耐磨。常用于船用电缆、户外移动设备电缆。

厚度与质量: 护套厚度有严格国标/国际标准(如GB/T 12706, IEC 60502)规定,依据电缆外径确定最小值。制造要求厚度均匀、表面光滑平整、无目视可见缺陷(气泡、杂质、裂纹、孔洞)。

结论:协同精密的层状堡垒

一条高性能电力电缆,是材料科学、电磁学、结构力学、热力学和制造工艺的完美融合体。从最内层导体的电流承载核心,到最外层护套的环境防御堡垒,每一层结构都经过精心设计和精密制造,各司其职又紧密协作:

导体实现能量/信号的高效传输。

导体屏蔽与绝缘屏蔽共同构建主绝缘层的均匀电场环境,消除局部放电隐患。

绝缘层提供核心的电气隔离强度。

金属屏蔽层疏导电容电流与故障电流,约束电场,屏蔽干扰,保障系统安全。

缓冲/阻水层提供物理保护与纵向防水屏障。

铠装层(如适用)赋予电缆强大的抗外力能力。

外护套作为终极屏障,全方位抵御环境侵蚀与机械损伤。

理解这层层相扣的结构及其背后的功能逻辑,是正确解读电缆型号(如YJV, YJY, YJV22, YJY23, WDZA-YJY63...中的代号含义)、科学选型、规范安装施工、实施有效状态监测与维护、以及精准分析运行故障的根本。电缆技术的持续进步,也深刻体现在这些层状结构材料的创新(如超光滑超净XLPE、高性能半导电料、高强度耐蚀铠装材料、环保长寿命护套料)和制造工艺(如CCV, VCV, MDCV交联生产线,智能在线检测)的精益求精上,共同驱动着电力传输网络向着更高电压、更大容量、更长寿命、更高可靠、更智能和更绿色的未来迈进。